Дмитровский завод по производству автоклавного газобетона, что находится в Московской области, входит в состав ГК «Бонолит – строительные решения». С момента запуска в 2011 году там выпускали блоки под названием Bonolit, но позднее была утверждена собственная торговая марка AeroStone. В 2020 году этот товарный знак прекратил действие, и теперь применяется его русскоязычный вариант: газоблоки АэроСтоун. Представим обзор продукции, выпускаемой данным предприятием, и обратим внимание на технологию производства, достоинства и слабые места материала.

Особенности производства дмитровских газоблоков

Газоблок в качестве конструкционного материала стен давно потеснил веками испытанный кирпич, причиной чему стали не только меньший вес и стоимость. Первостепенное значение имеют теплотехнические способности ячеистого бетона, который при плотности 400-500 кг/м³ имеет преимущества даже перед древесиной. Получить их даёт возможность технология обработки газобетона в автоклаве, где под воздействием высокого давления горячего пара кальций преобразуется в новое вещество гидросиликат кальция (тоберморит).

Реакция синтеза позволяет усилить молекулярную сетку силикатно-цементного камня, и обеспечивает ему повышение прочности на сжатие, что для низкоплотного материала очень важно. Снижением плотности производители добиваются уменьшения коэффициента теплопроводности, и очень важно определить оптимальное сочетание всех этих свойств.

Качество готовой продукции, её теплотехническая эффективность обеспечиваются за счёт качества исходного сырья, удачной рецептуры, и конечно, хорошего оборудования. Дмитровский завод оснащён немецкой линией Masa-Henke, обеспечивающей безотходность производства благодаря особой системе кантования.

Технология Masa-Henke

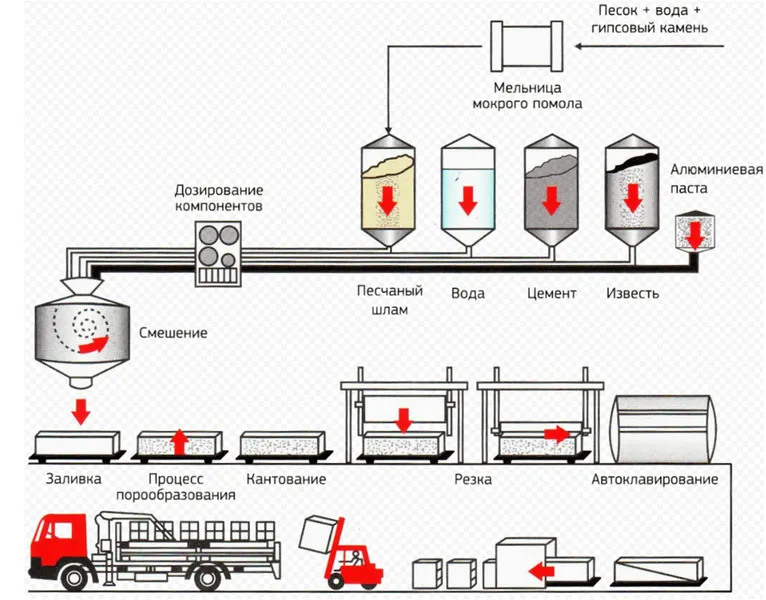

Технология производства блоков на линии Masa-Henke выглядит примерно так:

- Начинается всё с подготовки сырья, промывки и измельчения песка в шаровой мельнице. Измельчение производится мокрым способом, до получения мелкодисперсного шлама, подаваемого в специальный бассейн со встроенной мешалкой. Известь и цемент подготавливаются отдельно, и дозируются шнек-дозаторами с большой точностью.

- Точное дозирование обеспечивает соблюдение рецептуры, поэтому на заводе взвешивание ингредиентов осуществляется, контролируется и управляется электрической системой. В том числе автоматически регулируется температура воды и её содержание в замесе.

- Именно с помощью воды в первую очередь регулируется плотность получаемого бетона, поэтому её соотношение с твёрдыми компонентами очень важный нюанс. Воду начинают вводить в смесь ещё на этапе приготовления песочного шлама, который затем перекачивается в дозаторную ёмкость в качестве первого растворного компонента.

- Затем, в качестве второго компонента, в смесь вводится возвратный шлам, изготовленный на основе измельчённых отходов, получаемых при нарезании массива. Оба шлама содержат то количество твёрдого компонента, что соответствует его весу в сухом состоянии, а компьютер при дозировании просто производит пересчёт масс и их корректировку.

- При этом обязательно контролируется температура шламов - она является залогом получения продукта с одинаковым качеством. Заданную температуру поддерживают добавлением более горячей или холодной воды, при этом строго контролируется её общее количество.

- Для создания водородных пузырьков, благодаря которым в газобетоне образуются ячейки, применяется паста на основе тонкодисперсного алюминия. Его в пасте содержится до 80% - остальное необходимые добавки. Из пасты сначала приготовляют алюминиевый шлам, после чего его взвешивают и придерживают до момента введения в бетонную смесь.

- Момент наступает после того как к песчаному и возвратному шламу добавляется известь и цемент тонкого помола. Параллельно с комбинацией вяжущих, в смесь вводится дополнительная вода, и производится качественное вымешивание.

- После добавления алюминиевой суспензии, бетон вымешивается ещё раз, разливается в опалубочные формы со съёмными бортами, и оставляется в покое для ферментации. Формы ожидают, когда массив благодаря выделению водорода увеличит свой объём, и наступит фаза предварительного твердения.

![]() Созревание газобетона в опалубочных формах

Созревание газобетона в опалубочных формах - При достижении необходимой прочности, при которой массив можно подвергнуть раскрою, формы перемещают в зону распалубки. Массивы кантуют, калибруют и если надо профилируют, после чего приступают сначала к горизонтальной, а потом к вертикальной резке. Производится она тонкими струнами, отходы собирают и отправляют на вторичную переработку.

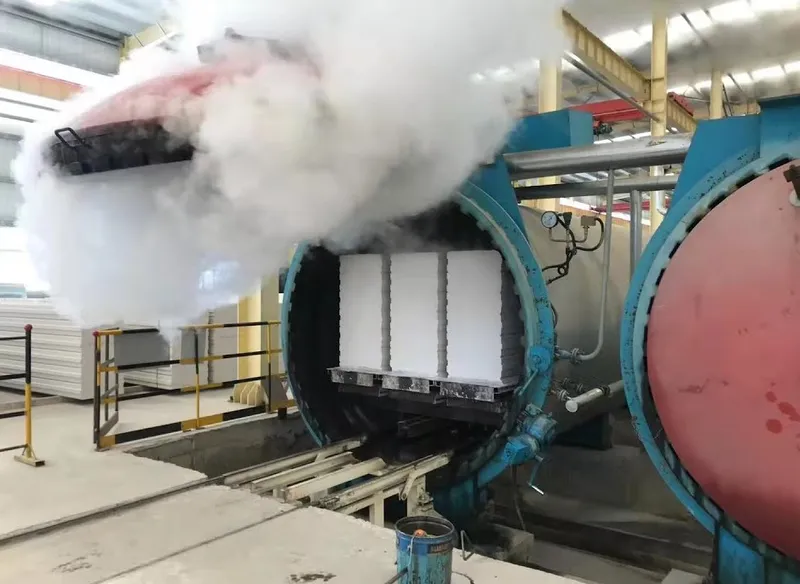

- Сырцовые блоки складывают на паллеты, устанавливаемые затем на вагонетку. Заполненные тремя-четырьмя поддонами, вагонетки сосредотачивают на путях перед автоклавами, и когда набирается полный комплект, манипулятор заталкивает их в вакуумную камеру для последующей обработки.

- Дверь автоклава герметизируется, в отделение начинает поступать пар, температура которого постепенно повышается до +190, а давление – до 1,2 МПа. Такой режим обработки сохраняют в течение нескольких часов, что даёт возможность кальцию преобразоваться в гидросиликат кальция – искусственный минерал, который и обеспечивает сформировавшемуся камню повышенную прочность.

![]() Автоклавирование газобетона

Автоклавирование газобетона

К концу цикла обработки давление постепенно снижают до атмосферного, двери автоклава открывают, и вагонетки выталкивают в зону охлаждения. Затем остывшие блоки отправляют к специальной машине для разделения и сортировки по категориям качества. Отсортированные изделия остаётся только сложить в паллеты, упаковать термоусадочной плёнкой, и отвезти на склад для ожидания отгрузки потребителю.

Применение блоков АэроСтоун

Лёгкие и прочные автоклавные газоблоки блоки, по внутренней структуре похожие на коралл, являются на сегодня самым передовым стеновым материалом. Продукция Дмитровского завода под маркой АэроСтоун обладает отменным соотношением прочности и плотности, а так же отличается хорошей геометрией блоков с минимальными отклонениями размеров от номинала.

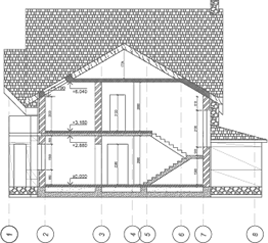

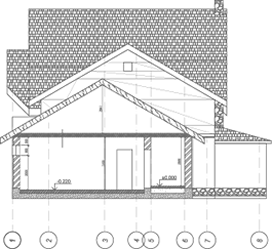

Чтобы обеспечить рекомендуемый для Подмосковья уровень сопротивления теплопередаче R = 3.13 м °С/Вт, при плотности газоблоков 400 кг/м³ достаточно возвести стены толщиной 375 мм, которым не потребуется дополнительного утепления. Для сравнения, стена из обычного кирпича, даже пустотелого, должна иметь полутораметровую толщину.

- Газобетон на 70-80% заполнен воздухом, который, являясь эталонным утеплителем, и обеспечивает низкую теплопроводность. Важно то, что стенки пор благодаря автоклавированию имеют достаточную прочность для того, чтобы материал с отличными теплоизоляционными свойствами можно было использовать конструкционно.

- Его применяют в малоэтажном строительстве - для возведения коттеджей, дуплексов, таунхаусов, дачных домов. В многоэтажном строительстве газоблоки используют для заполнения несущих каркасов, возводят из него межквартирные и межкомнатные перегородки.

- Газоблокам находится применение в коммерческом и промышленном строительстве, где высоко ценится не только теплоэффективность, снижение сроков и трудозатрат. Здесь важна хорошая звукоизоляция, огнестойкость, возможность сокращения нагрузок на фундамент, поэтому данный материал присутствует в том или ином качестве в большинстве современных проектов.

Благодаря малому весу, газоблок идеально подходит для реконструкции зданий, ведь утяжеление стен выдержит не всякий фундамент, а его усиление – процесс трудоёмкий и дорогой.

Ассортимент и характеристики

Под маркой АэроСтоун потребителю предлагаются газоблоки с разнообразными формами и наиболее востребованными в Подмосковье типоразмерами. Стеновые камни делают с плоскими гранями или пазогребневым профилированием, оба варианта могут иметь или не иметь «карманы» для рук, помогающие перемещать блок без специального захвата.

Типоразмеры у всех стеновых блоков такие:

- длина 2 варианта – 625 и 600 мм;

- высота 2 варианта – 200 и 250 мм;

- ширина 4 варианта – 200, 300, 375 и 500 мм.

Все типоразмеры изготавливают в трёх категориях плотности: 400, 500 и 600 кг/м³ - блоки D700 и D800 делают только по отдельным заказам. С такими же вариантами ширины, как у стеновых блоков, АэроСтоун предлагает U-образные блоки, используемые в качестве элементов несъёмной опалубки при устройстве железобетонных монолитных поясов.

Перегородочные изделия имеют плотность 500 кг/м³, и плоские либо пазогребневые грани. Те и другие имеют так же по 2 варианта длины и высоты, но ширина у профилированных только 150 мм. Блоки с плоскими гранями, которые для экономии часто применяют для устройства несъёмных опалубок под армопояса и перемычки, представлены ещё шириной 100 и 75 мм.

Вот как выглядит перечень технических характеристик блоков АэроСтоун:

| Газобетон АэроСтоун - характеристики | Марка блоков по плотности | ||||

| D400 | D500 | D600 | D700 | D800 | |

| Класс по прочности (сжатие) | В2-2,5 | В2,5-3,5 | В3,5-5 | В5-7 | Более В7 |

| Коэффициент теплопроводности при рабочей влажности 4% (Вт/м*С) | 0,100 | 0,127 | 0,150 | 0,192 | 0,215 |

| Коэффициент паропроницаемости (мг/м*ч*Па) | 0,230 | 0,200 | 0,160 | 0,150 | 0,140 |

| Марка по морозостойкости | F100 | ||||

| Усадка при потере влаги (мм/м) | 0,3 | ||||

| Максимальные отклонения от номинала: по ширине/длине и высоте | 0,7 мм/0,8мм | ||||

| Огнестойкость | 240 минут | ||||

В чём преимущества газобетона, и как нивелируют его недостатки

В этом мире нет абсолютного совершенства, и уж тем более таковыми не обладают конструкционные материалы. Неоспоримыми и неизменными достоинствами газобетона являются огнестойкость и экологичность. Остальные физические свойства взаимосвязаны, и если меняется одно, меняется и другое - и не всегда в лучшую сторону.

- Так например, при снижении плотности уменьшается теплопроводность, но и прочность тоже уменьшается. Автоклавирование позволяет сохранять её до известного предела, и даже наращивать, что и дало возможность теплоизоляционные бетоны с плотностью 400-500 кг/м³ возвести в ранг теплоизоляционно-конструкционных.

- А вот паропроницаемость бетона с уменьшением плотности возрастает. С одной стороны это неплохо, так как делает стены такими же дышащими, как и деревянные, но появляется и минус: при неправильной отделке фасада можно спровоцировать накопление пара и его конденсацию, из-за чего кладка будет увлажняться.

Если принимать во внимание характеристики газобетона, правильно подбирать отделочные материалы и соблюдать очерёдность их монтажа (сначала внутри, потом снаружи), никаких проблем не будет. Наоборот, благдаря повышенному коэффициенту паропрницаемости в доме устанавливается комфортный микроклимат.

- Отдельно следует сказать о морозостойкости, которая у блоков АэроСтоун составляет не менее 100 циклов замерзания и оттаивания. У рядового керамического кирпича морозостойкость редко превышает 50 циклов, и то здания стоят веками. Марка F100, присваиваемая современным автоклавным газоблокам, сопоставима только с соответствующей характеристикой клинкерного кирпича.

- Недостатком газоблоков, прошедших автоклавную обработку, является высокий уровень начальной влаги (30-35%), которой они напитываются при обработке паром. Она практически не снижается до тех пор, пока не будет закончено не только возведение стен, но и весь комплекс «мокрых» работ внутри помещений.

- Если фасад планируется штукатурить (или отделывать плиткой с имитацией широких швов), соблюдать очерёдность отделки нужно обязательно, и приступать к ней только когда уровень влажности снизится до 8%. Сразу выполнять наружную облицовку можно только в том случае, когда материал монтируется по ситеме вентилируемого фасада.

- Многие думают, что ести газоблоки лёгкие и хрупкие, то стены имеют невысокую прочность – но это совсем не так. Главной прочностной характеристикой для стеновых материалов является прочность на сжатие. Класс прочности нормируется и не может быть ниже В1,5 для одноэтажных домов с лёгкими перекрытиями, и В2,5 для двухэтажных, и эти показатели обеспечивают даже блоки D400.

На изгиб облегчённая кладка работает хуже, но это нивелируется жёсткостью горизонтальных конструкций: фундамента, лучше плитного, и армопоясов либо монолитных перекрытий.

Что касается теплотехники стен, то на сегодняшний день более эффективного материала, чем газобетон, не существует. Дополнительного утепления такие стены не требуют, но, во избежание теплопотерь, очень важно произвести качественную кладку на клею, и хорошо герметизировать примыкания оконных блоков в проёмах.